不合格品管理(lǐ)

目的:對(duì)不合格品加以識别、區(qū)隔、風(fēng)險評估、重新處理(lǐ),以防止非預期的使用(yòng)或流入客戶手中。爲對(duì)品質異常能(néng)及時(shí)反應及處理(lǐ)、預防、消除異常原因,以維持品質系統正常運作(zuò)。

範圍:針對(duì)來(lái)料、在制品、出貨等各個階段的不合格品。

定義:

不合格品(Nonconformity):超出接收标準,不滿足要求的産品。

返工(gōng)(Rework):由原加工(gōng)流程對(duì)不合格品重新加工(gōng)使産品符合需求規格。

修理(lǐ)(Repair):增加加工(gōng)流程以對(duì)不合格品加以修複,使其符合需求規格。

挑選(Sorting):對(duì)不合格品加以挑選,以區(qū)别等級。

報(bào)廢:無法作(zuò)挑選處理(lǐ)并不可能(néng)進行重工(gōng)或修複的不良品及維修成本高(gāo)于制作(zuò)成本之不良品。

批退(Reject):品管單位檢驗材料、半成品、成品等有品質異常不滿足需求狀況時(shí),将檢驗品整批退還供應商或制造單位,并要求處理(lǐ)的情形。

特采:于進料、生産過程或最終成品發現(xiàn)的不合格品,因客戶、生産需求急迫,客戶或銷售部代表客戶同意授權,或投入後不影響産品功能(néng)、構造機能(néng)、特殊外(wài)觀要求及應用(yòng)功能(néng)性,不造成人身安全,可滿足最終客戶使用(yòng)品質的不合格品做特殊接收的狀态,等同讓步接收。

降級、降檔:因産品檢驗不符合定義标準要求,而采用(yòng)更低(dī)标準确認接收、降級處理(lǐ)的狀況。

各部門(mén)職責

一. 質量部

負責不合格品處置活動之協調,包含來(lái)料不合格、生産中不合格、顧客反饋不合格等。

定義不合格品的區(qū)分、隔離及标示方式;

評估定義不合格品的挑選方式及标準;

品質異常發生時(shí),不合格品緊急處理(lǐ)方式要求;

二. 生産部

負責對(duì)生産過程不合格品區(qū)隔作(zuò)業及相應的标識。

執行對(duì)品質異常發生時(shí)不合格品的應急處理(lǐ)要求;

按照工(gōng)藝及質量提供的方案執行不合格品品的返工(gōng)、修理(lǐ)、挑選等作(zuò)業

負責生産原因造成品質異常之分析與改善;

三. 工(gōng)藝部

品質異常發生時(shí)之應急處理(lǐ)方案拟定。

對(duì)過程品質異常之分析與改善要求。

對(duì)修理(lǐ)、返工(gōng)作(zuò)業方式定義。

其他(tā)部門(mén)負責履行本部門(mén)的職責予以協助。

不合格品控制流程

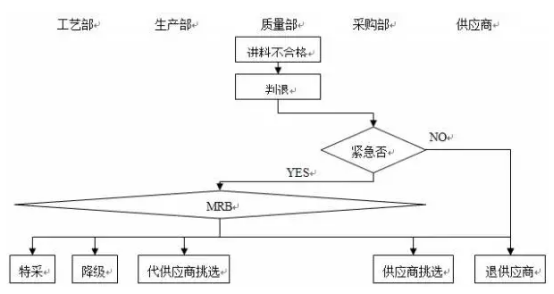

一. 進料品質異常控制

質量部負責設計(jì)抽檢方案,按照标準執行檢驗。進料品質如發現(xiàn)不合格時(shí),張貼不合格标簽并依流程執行批退,并将異常反饋給采購部門(mén)進行溝通處理(lǐ)。

批退(Reject):如需退貨則由采購聯絡供應商,将不合格品退回供應商;若材料需求緊急,則由生産規劃或采購主導邀請(qǐng)相關部門(mén)召集原材料評審委員會(huì),會(huì)商緊急處理(lǐ)方式如1.2~1.5執行。

供應商挑選:采購聯絡供應商對(duì)不合格品自(zì)行全檢,挑選出合格品交予我方;不合格品辦理(lǐ)退換貨處理(lǐ)。

代供應商挑選:如供應商無法前來(lái)挑選,則由廠(chǎng)内安排代爲挑選。但(dàn)挑選之工(gōng)時(shí)費用(yòng)将轉嫁給供應商支付。

返工(gōng)(Rework):經挑選後可修理(lǐ)的不合格品,由供應商針對(duì)不合格項目重新加工(gōng),使産品符合需求的規格及品質。

特采:因生産需求緊迫,不合格項目在投入後不影響産品功能(néng)及外(wài)觀,或經評審影響度在可接受的範圍,以及其它認爲可讓步使用(yòng)的狀況,經原材料評審委員會(huì)評審會(huì)簽後同意采用(yòng),并由原材料評審委員會(huì)主席簽字後方可特采;特采之産品依公司規定進行特采标識,所有記錄須按記錄管理(lǐ)要求存檔。注:品質異常如屬客供材料時(shí),由質量反映給銷售通知(zhī)客戶異常狀況,銷售須溝通客戶并給出處理(lǐ)意見;按照客戶回饋意見執行處理(lǐ)。

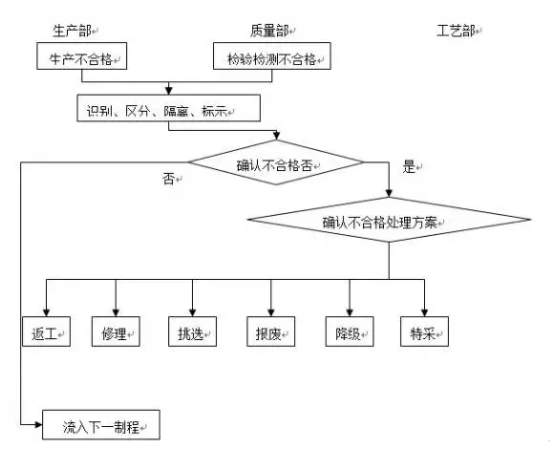

二. 生産過程産品異常控制

質量檢測、巡檢過程中發現(xiàn)品質異常或生産作(zuò)業員自(zì)主檢查發現(xiàn)品質異常時(shí),須立即告知(zhī)該生産段班長作(zuò)應急處理(lǐ)。對(duì)不合格品及可能(néng)受影響的産品進行識别、區(qū)分、隔離,并标示明(míng)确。

質量或工(gōng)藝設定檢驗、檢測方法對(duì)異常隔離品作(zuò)全檢或測試,确認合格後方可流入下(xià)一工(gōng)序。

質量部依控制計(jì)劃、《EAR&MRB啓動及執行流程管理(lǐ)程序》開(kāi)立OCAP或EAR、MRB給責任單位進行分析改善,質量部負責确認品質異常改善成效。

品質異常應急處理(lǐ)停線時(shí)機:技術性文(wén)件(工(gōng)藝文(wén)件、作(zuò)業指導書)生産參數設定失當,導緻産品發生大(dà)批量,一緻性之不良時(shí);生産不良率偏高(gāo),緊急處理(lǐ)對(duì)策無效,生産不良率持續升高(gāo);非預期材料、資料誤用(yòng)導緻産品不符合時(shí)。停線須由工(gōng)藝、質量、生産及相關部門(mén)經理(lǐ)決議(yì),停線後經确認異常排除,經試做确認無問題後方可恢複生産。

生産過程不合格品按照既定的控制計(jì)劃和(hé)處理(lǐ)流程作(zuò)業,或經工(gōng)藝、質量、生産等相關部門(mén)評估執行返工(gōng)、修理(lǐ)、挑選、報(bào)廢、特采、降級等作(zuò)業。

三. 成品或出貨檢查發生品質異常控制

OQC對(duì)成品執行出貨抽檢如發現(xiàn)品質異常超出管控要求,産品不得出貨。依照各部門(mén)出貨檢驗作(zuò)業指導書規定方式進行不合格品處理(lǐ)。

如客戶反饋有品質異常時(shí),則依各部門(mén)客戶抱怨管理(lǐ)流程及退換貨流程處理(lǐ)。

客訴、變更、信賴性品質異常水(shuǐ)平展開(kāi)時(shí),質量部需檢查庫存品之品質狀況,如庫存品品質經查核爲不合格時(shí),則質量須通知(zhī)倉庫進行标示、隔離,倉庫不得出貨。質量通知(zhī)生産規劃,生産規劃給出庫存品處理(lǐ)意見,其它單位配合生産規劃處理(lǐ)意見進行不合格品處理(lǐ)。

當廠(chǎng)内發現(xiàn)産品品質異常,如該異常涉及的産品已出貨到(dào)客戶端或在運往客戶路途中,産品必須由質量或銷售與客戶聯絡将産品返回重新檢測,或協商處理(lǐ)方式以确保出貨至客戶端産品品質。

四. 不合格品處理(lǐ)流程

以上(shàng)根據不合格品的控制要求定義的不合格品經識别、區(qū)分、隔離、标示後,依照各過程的作(zuò)業程序要求或控制計(jì)劃進行處理(lǐ),或經工(gōng)藝、質量、生産等相關部門(mén)評估執行返工(gōng)、修理(lǐ)、挑選、報(bào)廢、特采、降級等作(zuò)業。

五. 返工(gōng)處理(lǐ)流程

工(gōng)藝部根據産品工(gōng)藝流程及産品特性,評價不合格品返工(gōng)的條件,對(duì)有條件進行返工(gōng)的産品定義返工(gōng)标準及作(zuò)業方法;

質量根據工(gōng)藝定義的返工(gōng)标準對(duì)産品進行檢驗、檢測判定,識别需返工(gōng)産品;

因變更涉及的産品須進行返工(gōng)時(shí),由工(gōng)藝定義返工(gōng)方法;

生産根據質量判定結果及工(gōng)藝定義的返工(gōng)作(zuò)業方法執行返工(gōng)作(zuò)業,返工(gōng)品須特别标示并留存返工(gōng)記錄。

六. 修理(lǐ)處理(lǐ)流程

工(gōng)藝部根據産品工(gōng)藝及産品特性,評價不合格品是否可以修理(lǐ),對(duì)有條件進行修理(lǐ)的産品定義修理(lǐ)方法;

修理(lǐ)需由指定的、經過能(néng)力評定的人員執行作(zuò)業,修理(lǐ)品須特别标示并留存修理(lǐ)項目記錄,維修記錄需具備可追溯性。

七. 挑選處理(lǐ)流程

工(gōng)藝根據産品的性能(néng)制定不合格品的測試挑選處理(lǐ)方法;質量根據外(wài)觀質量要求,制定外(wài)觀挑選标準;

生産根據工(gōng)藝提供的測試方式或質量提供的外(wài)觀标準執行挑選作(zuò)業;

挑選後的良品、不良品須分别标示并留存挑選記錄。良品流入下(xià)一工(gōng)序,不良品隔離、标示。

八. 報(bào)廢處理(lǐ)流程

不合格品報(bào)廢由産品歸屬單位或責任單位提出,并填寫報(bào)廢申請(qǐng)單。

不合格品的報(bào)廢需經過工(gōng)藝、質量、生産部門(mén)會(huì)簽,由質量部全檢确認,并最終經該廠(chǎng)廠(chǎng)長簽核确認後方可執行。

九. 特采處理(lǐ)流程

特采申請(qǐng)須由材料或産品的需求部門(mén)提出:生産性材料由生産規劃或采購提出申請(qǐng),生産過程産品特采由生産規劃或生産提出申請(qǐng),生産成品由客戶、業務或生産規劃提出申請(qǐng),其餘狀況由需求單位提出特采申請(qǐng)。

特采需經過工(gōng)藝、質量、生産部門(mén)及相關方組成的原材料評審委員會(huì)會(huì)簽:由工(gōng)藝對(duì)電性能(néng)的影響進行判定并給出評審意見,由質量對(duì)外(wài)觀的影響進行判定并給出評審意見,由生産對(duì)材料或産品對(duì)生産過程的影響程度進行判定并給出評審意見。如對(duì)産品最終性能(néng)或外(wài)觀有影響時(shí)須由客戶或業務代表客戶簽核同意方可繼續執行特采。特采須由原材料評審委員會(huì)主席簽字同意後方可成立。

特采材料須貼附特采标簽進行标示并留存特采記錄及生産過程的追溯性信息以備追溯性查證。

十. 降檔、降級處理(lǐ)流程

如材料或産品特性爲分級或分檔産品,如材料或産品不能(néng)滿足标稱的級别或檔位的要求,但(dàn)可以完全符合下(xià)一個或下(xià)幾個等級或檔位的要求,則可執行降級或降檔的操作(zuò)。

材料或産品的降級、降檔需經過工(gōng)藝、質量、生産等相關部門(mén)組成的原材料評審委員會(huì)評審:由工(gōng)藝對(duì)電性能(néng)進行判定并給出評審意見,由質量對(duì)外(wài)觀進行判定并給出評審意見,由生産對(duì)材料或産品對(duì)生産過程的影響程度進行判定并給出評審意見。材料或産品的降級、降檔需經過該材料或産品的供方同意或由采購代表供方同意方可繼續執行,降級、降檔需經原材料評審委員會(huì)主席簽字同意後方可成立。

降級、降檔須留存評審記錄及生産過程的追溯性信息以備追溯性查證。

附

進料不合格控制流程

過程不合格控制流程